Como hacer un arma para los francotiradores

• ¿Cómo hacer un arma para los francotiradores

proyecto de construcción propia planta para la producción de fusiles ha surgido recientemente en 2008, y el primer artículo fue publicado hace dos años, en marzo de 2011. La planta fue construida casi desde cero, inicialmente en su lugar se mantuvieron en un estado monstruoso. 15 de mayo de, 2010 comenzó la revisión. producción de insignia - francotirador rifle Orsis - una abreviatura de la expresión "sistemas de armas". Pero volveremos a la historia de la planta, y ahora entrar.

mi camino pasa a través de la planta, en el que el tratado tallos. Cosecha, que será perforado agujero y se hace el corte se llama "forma". Formas entregadas a la planta desde los EE.UU..

En tales máquinas, la pieza de trabajo para rifles. Aquí los espacios en blanco primera agujero de taladro, la anchura de los cuales depende el futuro rifles de calibre. Algunas máquinas han sido diseñadas por la forma en la oficina de diseño de la planta con la ayuda de consultores de Suiza y Alemania.

En general, la planta 30 diferentes máquinas de propósito con control numérico (CNC). Son muy diferentes, no son más simples, para las operaciones simples, pero no son los que hacen las cosas realmente únicos, para las tecnologías, que oí por primera vez.

Los troncos están hechos de armas especiales de acero inoxidable.

Nota de la moneda. Ella se coloca en el borde de una parte móvil de la máquina, que corta el tronco desde el interior. La suavidad y precisión de la operación a un alto tal que no baja la moneda.

La misma máquina. Aquí se puede ver tanto en la forma del barril va varilla, hacer cortes - 4-6 bandas espirales, que ayudan a estabilizar la trayectoria del movimiento de la bala. Cortar gancho de metal hizo una forma especial, que también se produce en la planta.

La herramienta incluye una pieza de trabajo estacionaria y deja una marca en la cuchilla una profunda micras. Para facilitar el corte en el tronco vierte el aceite. El proceso de cortar el tronco tiene una duración de 3-5 horas. Por un corte en rodajas herramienta debe entrar en 60-80 veces. Después de eso, el tronco pulido manualmente chapoteo plomo-estaño y limpia de aceite.

Después de estas operaciones, el tronco llega al laboratorio.

Aquí expertos probaron taladro boroscopio (endoscopio relativa) de los defectos - arañazos, grietas o conchas. El tronco se comprueba varias veces después de la perforación de agujeros, corte y pulido.

Cambiando de tema, el segundo taller. Otro pequeño descubrimiento - la máquina no es un simulacro como parte gira! Drill corta lentamente en acero inoxidable.

¿Qué tipo de madera vamos a aprender un poco más tarde.

Las palanquillas, que pronto será la parte principal del mecanismo de puerta.

Piezas de mecanizado CNC mecanismo de bloqueo, que se enfría después con agua.

Además, esta parte es de calidad controlada. Con la ayuda de este dispositivo (izquierda), define las características de esa parte debe cumplir.

El plan general de la segunda taller.

aún más nuestra ruta se encuentra a través de la tienda, donde hacen la cama. Aquí están en blanco rompecabezas con ello aserrado de la que la máquina va a cortar producto casi terminado.

Con el fin de hacer la cama cada modelo. Se proporciona rigidez estructural. Para los rifles tácticos usar un lecho de alúmina para los deportes - a partir de un laminado de arma especial. Además, la planta hace a fin de una caja de madera preciosa, tales como nuez.

La máquina también trabaja en la administración de software.

Un tocho de esta parte puede costar decenas de miles de rublos. Si se mira de cerca a una de estas barras, se puede observar de 4 capas de madera contrachapada o como se le llama de forma diferente - laminado de madera.

Después de la transformación en la fresadora maestro lijar manualmente se aplica a la incisión láser patentada y aceite impregnado varias veces. Un jefe de turno produce 2-3 cama.

En la pieza de trabajo es un rebajo para el vástago, después de lo cual una vez más se cubre con aceite y tiene entonces barniz.

Vayamos más lejos.

No se puede ver cómo preforma pulido.

Entonces estamos a la espera de taller de pintura.

Y en la habitación de al lado que me esperaba pequeña abertura.

A continuación, con la ayuda de equipos de alta precisión (que cuestan decenas de miles de euros) de las piezas de corte de metal para el grupo del perno (martillos, fusibles, triggers), que no se podría haber hecho con la ayuda de otras herramientas.

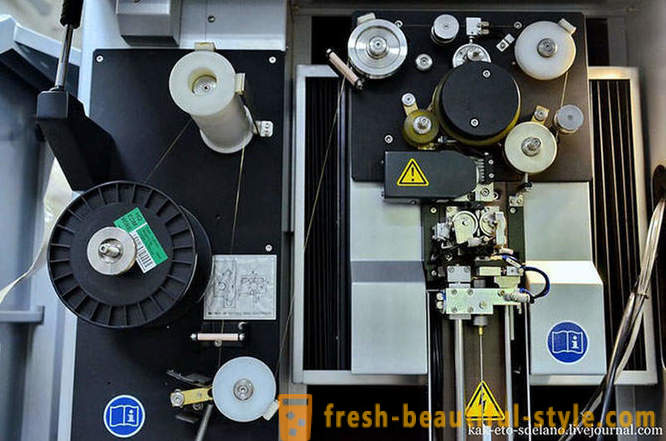

piezas mecanizadas mediante técnicas de erosión eléctrica. Aquí un hilo, que puede estar hecha de molibdeno o latón.

Todo ocurre como sigue: el hilo carrete roscado a través de un pequeño agujero en la chapa metálica o lingote, se fija desde abajo de modo que se puede enrollar en otro carrete. Esta hoja se sumerge a continuación en un baño de agua a la que se suministra corriente a la alta tensión y potencia.

El hilo enrolla rápidamente sobre el segundo carrete y por lo tanto corta partes de la máquina que sean precisos para micras. Este proceso puede tardar 3-4 horas. Tal rompecabezas actualizado.

Aquí, también, el CNC, sólo se define el programa y asegura un funcionamiento preciso.

Eso está fuera de este lingote

Recorte innecesaria, por lo que se puede insertar otra pieza.

y me sorprendió que la rosca se puede cortar en un ángulo. Que es desde el medio del cilindro se corta detalle, que en una ronda lado y el otro en forma de un asterisco.

Los detalles del mecanismo de gatillo.

Se puede ver que las varias hojas soldadas entre sí para el número máximo de piezas cortadas.

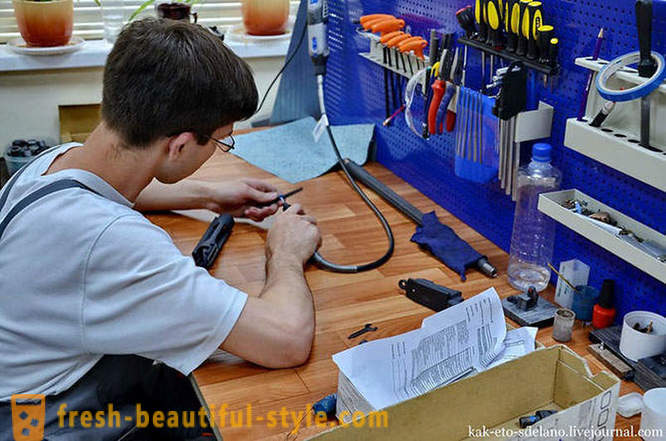

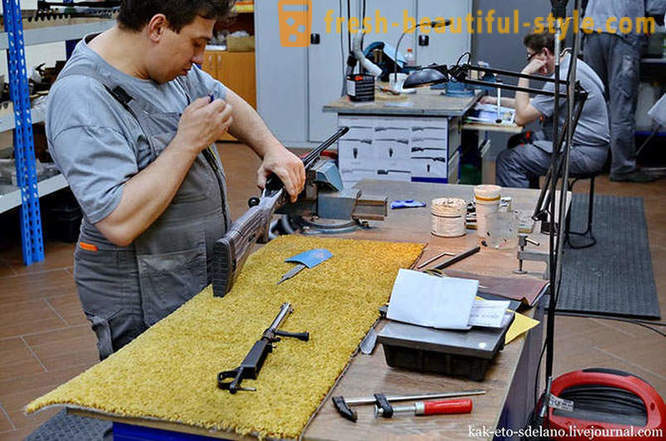

Deje esta sección de montaje del taller y la cabeza, es el último paso antes de un rifle va a llegar al campo de tiro.

Estas cajas de rifles listos.

El especialista recoge los detalles de la corredera, los conecta con el cañón, seguido de un proceso beddinga Glass. En la cama se aplica a una masilla especial rifle en que poner las piezas de metal y se deja durante un día se seque por completo. A continuación, los detalles de nuevo sacados y entregados a la pintura, y en la cama sigue siendo su imagen misma, lo que permite que el árbol avanza debajo del metal. Esto proporciona mayores armas de precisión.

Después de piezas pintura se unen de nuevo. expertos del Departamento de Control de Calidad de inspeccionar el producto terminado, y llegan a la conclusión de que el arma está lista para disparar.

En la fábrica hay trabajadores muy jóvenes.

La planta produce hasta 10 pistolas al día.

La planta excepto licencias rifles recogidos pistolas Glock austriacos de diferentes calibres.

Y este es el refrigerador, pero en ella no encontrará verduras, frutas, cerveza, la cena de ayer y otros aperitivos. Él, también, se utiliza en el montaje del rifle. ¿Cómo, usted pregunta?

El hecho de que el montaje de algunos de los detalles debe ser tan firmemente atornillada a la cama de algunos detalles. Si esto se hace a temperatura ambiente, los tornillos de choque demasiado duro en el producto y puede echar a perder, debido a que estas piezas se colocan durante algún tiempo en el refrigerador por lo que se hace más rigurosa (física esperan que todo el mundo recuerda) y se puede atornillar tan fuerte como debe ser, sin riesgo de echar a perder la cama.

Dejando el taller de montaje y la cabeza al campo de tiro. Se trata de los fusiles etapa final Comprobación de la calidad y precisión. Todas las armas pasa a través de avistamiento.

Voooooon necesita conseguir en ese pequeño punto. Ves algo? No estoy) Tir longitud - 100 metros.

Las pruebas realizadas maestro de armas de precisión de la clase internacional en el shooting. La habitación es pequeña, de unos 2 metros por 2 ponerse los auriculares, para no quedarse sordo.

flechas

La gama alta ganaron varias veces competiciones de tiro debido a este rifle.

Por cierto Steven Seagal gran fan de las armas de caza y ordenó a la fábrica de Orsis rifle exclusiva.

fotos de la fábrica de

Si la planta tiene un salón de armas, donde se puede cuidar de sí mismo un rifle, comprar piezas de repuesto para ello.